空分行业分析报告

一、 行业概况:

1、 行业简介:空分,利用空气中各组分物理性质的不同(见下图),采用深度冷冻、吸附、膜分离等方法从空气中分离出氧气、氮气,或同时提取氦气、氩气等稀有气体的过程。工业气体是指氧、氮、氩、氖、氦、氪、氙、氢、二氧化碳、乙炔、天然气等。由于这些气体具有固有的物理和化学特性,推广应用速度非常快,几乎渗透到各行各业,与我们的生活息息相关,例如可乐、汽水里加注的二氧化碳;奶粉罐里防止奶粉变质的氮气;防止葡萄酒氧化的氩气;氢能汽车使用的氢气乃至火箭发射所需要的推进燃料……

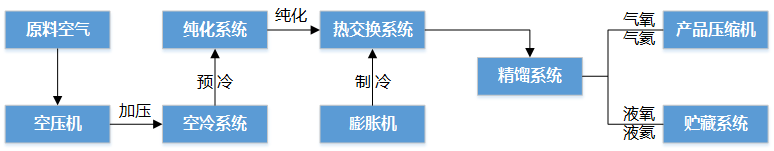

2、空分工艺流程简介

空气分离最常用的方法是深度冷冻法。此方法可制得氧、氮与稀有气体,所得气体产品的纯度可达98.0%~99.9%。此外,还采用分子筛吸附法分离空气后者用于制取含氧70%~80%的富氧空气。近年来,有些国家还开发了固体膜分离空气的技术。氧气、氮气及氩气、氦气等稀有气体用途很广,所以空气分离装置广泛用于冶金、化工、石油、机械、采矿、食品、军事等工业部门。由于工业气体的应用涉及到国民经济的诸多领域,因此气体工业是国民经济基础工业之一,对于国民经济发展具有十分重要的意义。下图为空分设备流程图。

空气分离最常用的方法是深度冷冻法。此方法可制得氧、氮与稀有气体,所得气体产品的纯度可达98.0%~99.9%。此外,还采用分子筛吸附法分离空气后者用于制取含氧70%~80%的富氧空气。近年来,有些国家还开发了固体膜分离空气的技术。氧气、氮气及氩气、氦气等稀有气体用途很广,所以空气分离装置广泛用于冶金、化工、石油、机械、采矿、食品、军事等工业部门。由于工业气体的应用涉及到国民经济的诸多领域,因此气体工业是国民经济基础工业之一,对于国民经济发展具有十分重要的意义。下图为空分设备流程图。

3、发展历程

中国于50年代初开始制造每小时生产30m³的制氧装置,50年代末每小时生产3300m³的制氧成套设备,70年代设计了大型全低压空分装置,每小时制氧能力为10000m³。我国工业气体行业发展起步较晚,以往钢铁企业、化工企业的气体车间或气体厂主要从事自用气体的生产,没有独立面向市场。20 世纪80 年代,外资开始进入中国气体市场,通过收购、新设等方式建立气体公司,向国内气体用户提供气体产品。随着气体供应商供气模式的引入,国内企业原有的气体车间、气体厂、供气站等纷纷发展为独立的气体公司,逐步形成了我国工业气体行业,推动了我国工业气体市场的发展。当然,中国的空分市场也是世界空分市场的一部分。过去的基础落后,与国外的差距很大。改革开放后,引进了许多大型成套设备。特别是20世纪90年代后,经济的持续增长,促进了大型钢铁和化工企业的投人增加,大型空分设备的引进进一步加快,从而促进了国内企业从配套能力到设计、制造、安装、运行管理的整体水平的进一步提高,逐步形成以杭氧、开空、川空为核心企业的三足鼎立局面。除此之外,还有哈氧、苏氧、邯氧、江氧等中小型企业,占有一小部分空分市场份额,外资企业液空(杭州)与林德工艺装置有限公司,近年来在大型空分设备上的业绩都呈现逐步增长趋势。

4、中国空分行业发展现状

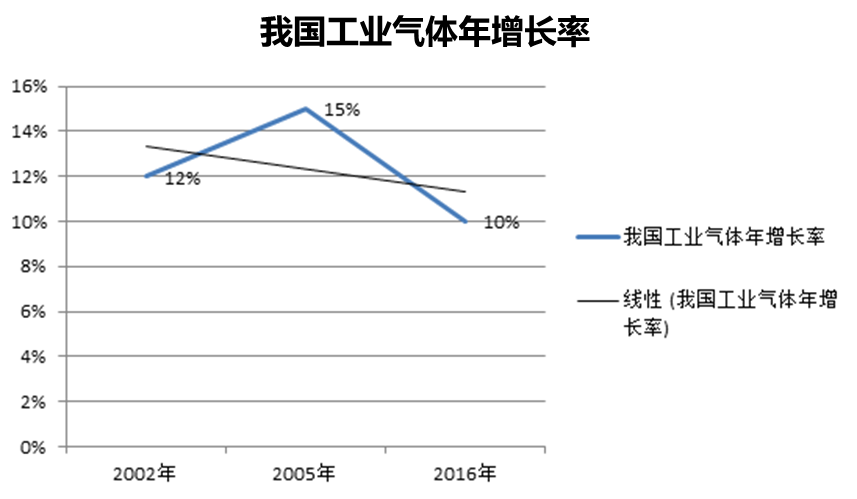

根据发达国家的行业增长特点,我国工业气体年增长率将保持在GDP增长的1.25-1.5倍左右;但由于我国空分企业生产规模小,主体为自产自用,外资便占据1/3的市场。根据对美国工业气体市场的分析,气体工业的增长率一般是国内生产总值增长的1.25 倍至1.5 倍。如下图所示,由于我国国民经济的高速发展,我国工业气体行业在2000 年后进入快速发展阶段,2002 年我国工业气体年增长率为12%,2005 年我国工业气体年增长率为15%,2006-2007年,行业总产值增长率均为10%以上,2011年行业总产值近700亿元。预计到2016 年,中国工业气体年产值可达到1,000 亿元,发展速度每年在10%左右。

根据发达国家的行业增长特点,我国工业气体年增长率将保持在GDP增长的1.25-1.5倍左右;但由于我国空分企业生产规模小,主体为自产自用,外资便占据1/3的市场。根据对美国工业气体市场的分析,气体工业的增长率一般是国内生产总值增长的1.25 倍至1.5 倍。如下图所示,由于我国国民经济的高速发展,我国工业气体行业在2000 年后进入快速发展阶段,2002 年我国工业气体年增长率为12%,2005 年我国工业气体年增长率为15%,2006-2007年,行业总产值增长率均为10%以上,2011年行业总产值近700亿元。预计到2016 年,中国工业气体年产值可达到1,000 亿元,发展速度每年在10%左右。

二、中国空分行业发展特点

1、 空气分离设备行业是技术密集型行业,产品技术水平决定产品的市场竞争力。但目前我国空分企业小而散,不够规模,形不成“拳头”。目前国内共有气体生产企业2,000 余家,多数企业生产规模较小,自产自用仍是国内气体产品的主要供应模式,占国内全部气体产品的50%以上。

2、 大型成套空气分离设备的生产周期较长,工艺极为复杂,加上外商冲击严重,民族工业翅沉难飞;由合同谈判到最终完成产品安装调试,一般需要一年以上的时间,主要生产环节包括通过合同谈判确定产品设计方案、产品设计、原材料及外购部机的采购、自制部机的生产、分批发货、现场安装、运行调试等。国外公司已经在国内投资设立了近百家合资或独资的气体公司,目前国内已开发的供气市场占整个市场需求的30%-40%,而这部分已有90%被大型外资企业所掌控。

3、 空气分离设备行业专业性较强,科研人员、销售人员、管理人员和技术工人需要通过长期的工作实践进行培养。

4、气体供应商与空气分离设备制造商往往同出一家。氧气、氮气是工业气体行业的主要产品,约占全部工业气体产品的90%左右。由于空气分离设备制造商具有设备制造、运营维护和客户资源等多方面发展工业气体销售业务的优势条件,因此,目前国际上大型的气体供应商均是由空气分离设备制造商发展而来。

三、空分行业的发展趋势

随着我国政策对节能环保的重视以及冶金、化工行业的高速发展为空分行业提供了很大的市场需求;但我国空分企业生产能力和设施落后,且大型设备组件发展滞后,资金、规模、业务结构与发达国家差距较大,成为行业的发展瓶颈。接下来我们将根据发达国家的行业发展实践,预测我国空分行业的发展趋势,并针对影响发展的优势劣势因素展开分析:目前,工业气体的市场供应模式主要有瓶装气体供应、液态气体供应、现场生产直接供应和管道集中供应。从欧美发达国家工业发展历程和我国工业气体行业的发展实践看,依托主要气体用户,通过完善的工业气体地下管网,向一定区域内的气体用户供气,是最为安全、环保、经济、简便的方式,也是未来气体供应模式的主要发展方向。

1、产品和技术呈现出快速的大型化、成套化、高纯度、低耗能趋势

在总制氧量相同的情况下,购建一套大型空气分离设备与购建多套中小型空气分离设备相比,可以节约设备投资、减少占地面积、降低产品能耗和运营成本,因此,随着空气分离设备设计技术和制造工艺的发展,空气分离设备呈现出快速的大型化趋势。由于化工企业、采用熔融还原炼铁技术的钢铁企业、采用IGCC 技术的电力企业对氧气的需求量很大,因此未来空气分离设备市场需求的增长将主要集中于大型及特大型空气分离设备。在产品大型化的同时,提高气体产品提取率、气体产品纯度和设备运行的稳定性,降低单位气体产品的生产能耗,也将是空气分离设备设计与制造技术的发展方向。此外,随着空气分离设备制造技术的发展,低温分离等低温技术的应用领域日益广泛,利用空气分离设备制造技术发展石油化工设备及其他低温设备,将是空气分离设备制造企业拓展技术应用领域的重要发展方向。

2、经营模式的发展趋势,空气分离设备制造企业的经营模式将逐步由以设备制造为主向以气体销售为主发展。

由设备制造商向气体产品供应商发展是国外空气分离设备制造企业普遍的发展模式,目前国际上主要的气体产品供应商均是由空气分离设备制造企业发展而来。气体产品的制造及销售业务是空气分离设备制造业务的延伸,空气分离设备制造企业从事气体产品的销售业务,具有设备制造、运营管理和客户资源等多方面优势,同时,气体产品的销售业务现金流稳定,具有很强的区域垄断性,因此,空气分离设备制造企业的经营模式将逐步由以设备制造为主向以气体销售为主发展。

四、空分行业发展的因素分析

1、有利因素

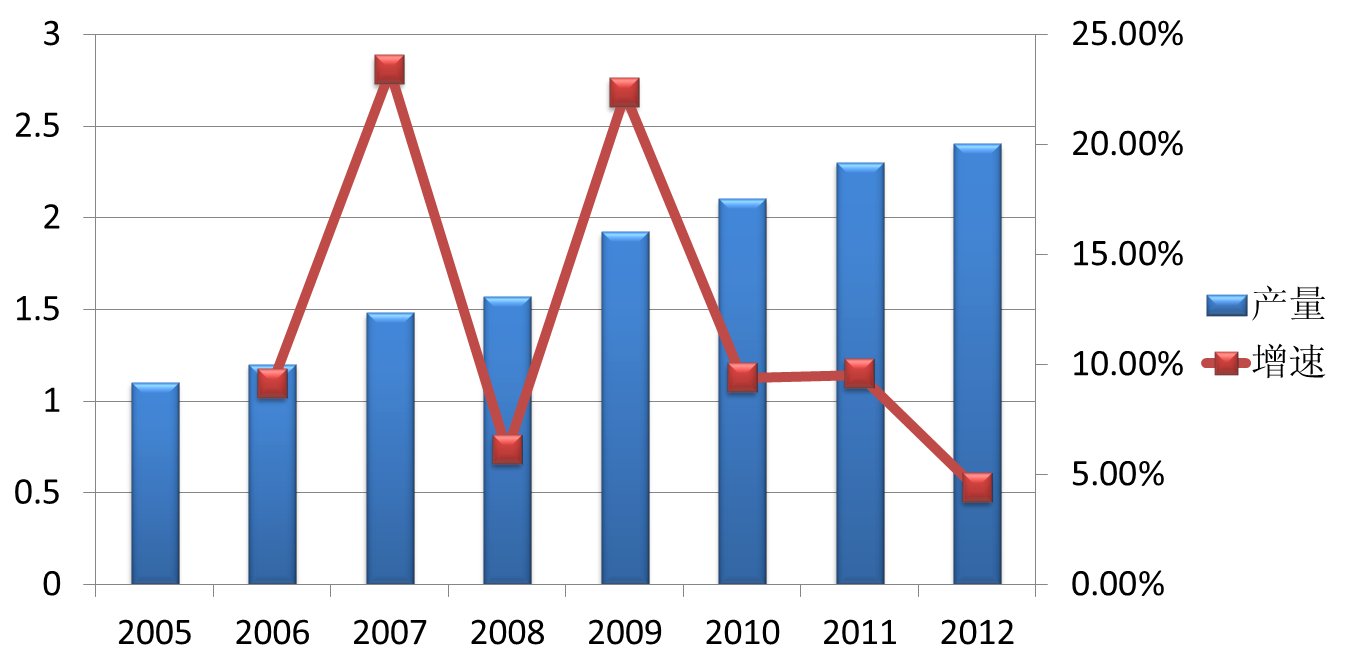

需求量上升,推动产能稳步增长。随着我国经济的持续高速发展,冶金、化工等行业得到了快速发展,对空气分离设备的需求量迅速上升。以下图为例,杭州制氧集团和开封空分集团的产量增长情况。自2005年至2012年之间出现平均10%左右的增长。

节能环保的政策支持在国家在各类产业政策中已明确提出,在“十一五”及今后一个时期,在冶金、电力等行业推行节能环保新技术,同时将实现上述行业工业装置的国产化作为振兴我国装备制造业的重点内容。这些因素都将提高空气分离设备的国内市场需求,促进空气分离设备行业的快速发展。

我国大中型成套空气分离设备制造技术是在引进国外技术的基础上,通过自主研发而发展起来的。在大中型成套空气分离设备的设计和成套技术方面,国内主要企业已经掌握了采用常温分子筛净化、规整填料上塔、内压缩流程、全精馏制氩和变负荷智能型DCS 集散控制的第七代空气分离设备的设计及成套技术,在产品设计中采用了各种先进的流程计算软件、流程优化软件,各组成部机的设计中也采用了先进的性能与结构设计软件,技术水平已经达到国际先进水平。在产品的制造技术方面,自动焊接、真空钎接、数控加工等先进技术得到了普遍应用,技术水平已经接近国际先进水平。

2、不利因素

生产能力和生产设施落后,面临产业升级。我国主要空气分离设备制造企业均建厂较早,原有设计生产能力和生产设施不能满足快速增长的市场需求,需要进行大规模的技术改造。

组成部机的发展速度滞后于产品的设计和成套技术。大中型成套空气分离设备的系统构成复杂,其部分组成部机的发展速度目前已严重滞后于产品的设计和成套技术。上述因素制约了行业总体生产能力的提高和产品向大型化方向的发展。

企业规模小而分散、资金链、业务结构不合理。这与国际大型空气分离设备制造商及工业气体供应商相比,国内公司在企业规模、资金实力及业务结构合理性等方面与国际大型空气分离设备制造商相比仍存在较大差距。

3、与上下游行业的影响

空气分离设备制造行业的上游为冶金行业,铝材、铜材及钢材等金属材料的价格波动将对行业的利润水平造成影响。空气分离设备制造行业的下游为化工、工业气体、冶金、电力等行业,上述行业的发展情况将直接影响空气分离设备的市场需求。如下图所示:

五、新形势下如何推动空分制造产业健康发展,业内人士提出了几条建议,华恒智信总结如下:

(1)尽管钢铁、煤化工等行业产能过剩,但空分制造产业还是有商机的,比如说,钢铁、煤化工行业在调整、限产的过程中,部分钢厂、化工厂会面临合并、搬迁的情况,这可能会产生对空分设备的需求。

(2) 从单纯的空分设备制造延伸到对空分设备使用的全过程跟踪服务上,这也是空分行业扩大经营的一条新路。 空分设备的大型化为氖、氪、氙等稀有气体的提取创造了条件,我们应提高技术水平,练好内功,开发市场需求的稀有气体新产品。另外天然气液化和气化,是一个很大的市场,与空分行业有很大的关连。空分设备制造业应以新的工艺流程,新的产品参与天然气的开发利用,从而拓展空分产业新的市场领域。空分设备制造业要求利用现代信息化手段,实现对空分设备的制造、安装、维修、报废回收等全过程的跟踪服务,如提供技术、工艺流程方案、设备维修方案、技术咨询服务等。

(3)集中优势,打造龙头企业,进一步扩大出口。近几年,空分行业出口创汇发展很快,成套空分出口的规格越来越大,出口的部机件也越来越多。产品已出口至东南亚、中东、欧洲的 40 多个国家和地区。

(4)期望国家能制定更多的产业政策引导空分制造产业健康发展。行业发展离不开国家的政策支持,特别是当前,面对空分上下游产业产能过剩的新形势,更需要国家相关部门对行业发展进行政策引导。

综上所述,虽然我国空分设备的设计制造水平取得了很大的进步,但是,比较重大的技术突破都是首先由国外空分公司完成的。空分行业随着国家经济整体的发展速度,工业气体需求量逐步提升,国家节能减排的政策引导也为产业升级提供政策支持,中国空分行业起步晚,基础差,设备和生产能力相对落后,产业规模、资金链、运营模式与发达国家还有一定的差距,且外资占领较大的市场,倒逼中国空分行业的技术转型与产业升级,未来的发展充满机遇与挑战,我们必须加大科研的投入,不断的自主创新,才有超越的可能。而且空分制造产业要跟上时代要求,把节能、降耗,稳定运行放在首位,通过不断优化流程设计,提高产品质量,使我国空分设备产业整体水平再上新台阶。

扫一扫,关注

扫一扫,关注